Распространение ультразвуковых волн

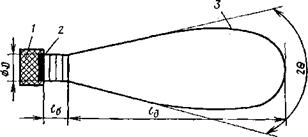

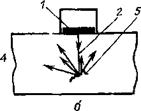

Ультразвуковое поле, создаваемое пьезопластиной диаметром D в окружающей среде, имеет вблизи излучателя (рис. 6.4) цилиндрическую форму (ближняя зона), а далее начиная с расстояния /б —форму усеченного конуса с углом 20 при вершине (дальняя зона). Протяженность ближней зоны где г — радиус пьезопластины;

/ — частота УЗК;

с — скорость волны в проверяемом материале.

В дальней зоне ультразвуковые волны (продольные, поперечные и поверхностные) расходятся. Половину угла 26 называют углом расхождения волны

в -= arc sin 1,22 — щ — 0,61 —.

Так, при / = 2,5 МГц и D = 12 мм 0 не превышает 14°. Чем больше частота УЗК и диаметр пьезопластины, тем меньше 0, т, е. ультразвуковое поле высокочастотных УЗК характеризуется высокой направленностью. Поэтому такую волну называют лучом.

Для дефектоскопии важное значение имеет интенсивность (сила) ультразвукового поля. Под интенсивностью ультразвука понимают количество энергии, переносимой ультразвуковой вол — ной за 1 с через площадку в 1 м2, расположенную перпендику-

|

Рис, 6.4. Схема распространения ультразвуковых волн в ближней и дальней зонах объемного тела: / — демпфер: 2 — пьезопластіша; 3 — ультразвуковая волна |

лярно к направлению распространения волны. На практике интенсивность измеряют в относительных единицах —децибелах (дБ):

Af=10lg^ = 2°lgA,

где J и /о — интенсивности двух сравниваемых ультразвуковых волн;

А и Ао — их амплитуды.

В дальней зоне интенсивность ультразвукового поля с удалением от излучателя монотонно уменьшается (из-за расхождения волны и потери ею энергии на смещение частиц среды). Уменьшение интенсивности зависит ПС только от свойств среды и угла 0, но и типа волны. Интенсивность продольной и поперечной волн убывает с расстоянием быстрее, чем интенсивность поверхностной и нормальной волн, так как последние концентрируются в ограниченном слое. Поэтому поверхностная и нормальная волны могут распространяться в одних и тех же материалах на большие расстояния, чем продольная н поперечная.

Ультразвуковое поле искателя изображают в виде диаграммы направленности, характеризующей изменение поля в зависимости от угла между направлением луча и акустической осью (перпендикуляром излучающей поверхности нормального искателя, восстановленного в геометрическом центре пьезопластины). За единицу принимают амплитуду поля на оси искателя. Номограмма направленности искателя показана на рис. 6.4. Она тем уже, чем выше частота УЗК, больше диаметр излучателя и чем меньше угол падения.

Затухание ультразвуковых волн. Плоская ультразвуковая волна, распространяющаяся в материале детали, теряет свою энергию по экспоненциальному закону:

т 1 —25/ Л л ~23/

J і JqG, А[ = ЛоЄ,

где /01 Ла, и /ь Лі — интенсивности и амплитуды ультразвуковой волны в точке ввода ее в деталь и на расстоянии I от этой точки;

Ь — коэффициент затухания ультразвука; он определяется расстоянием (длиной пути) в метрах, на котором амплитуда плоской волны уменьшается в е = 2,718 раза.

Иногда затухание характеризуют числом отрицательных децибел /Vs, на которое уменьшается амплитуда сигнала на отрезке пути 1 м:

ДГ = 8,686 3.

Энергия волны уменьшается вследствие поглощения (перехода ультразвуковой энергии в тепловую), рассеяния (отражения в различных направлениях от неоднородностей среды) и расхождения поля УЗК-

В металлах затухание ультразвуковых волн всех типов происходит в основном вследствие рассеяния. Оно очень велико, если средние размеры зерна D примерно равны или больше длины волньшХ, причем оно достигает максимума в интервале X = (2 -[2]■ ■*- 4) D. При Х<СD затухание определяется в основном поглощением. В области 4 < — р 10 расстояние пропорционально 0/2,

где f — частота ультразвука. При X>10D затухание обусловлено в основном релеевским рассеянием ультразвука.

Затухание поверхностной волны дополнительно зависит от шероховатости поверхности, а при контроле вогнутой поверхности— от радиуса ее кривизны R. При грубой обработке (менее V5) или при R = (1 — г 5) Хпов затухание поверхностных волн значительно. При R > 30 Хпов оно практически отсутствует.

Затухание нормальной волны зависит также от шероховатости поверхности и дополнительно от толщины стенки изделия. Кривизна поверхности на прохождение нормальной волны не влияет.

При распространении поверхностной или нормальной волны в детали, находящейся в контакте с жидкостью, происходит также ослабление ее интенсивности из-за перехода энергии в жидкость.

Отражение ультразвуковых волн. Волна, встретив на своем пути препятствие *, например нес плотность материала размером

меньше 1/3 длины волны, не отражается, а огибает его. Это явление называется д и ф р а к ц н е й.

|

|

Для получения интенсивного отражен! анергии УЗК от дефекта необходимо, чтобы его размеры в н. хости, перпендикулярной к направлению распространения во»ны, были больше 1/3 X (значения X при f = 2,5 ЛІГц см. в табл. 14). Доля отражен-

ной от дефекта энергии определяется также отражательной способностью его поверхности (рис. 6.5), углом встречи поверхности дефекта с лучом, шириной раскрытия дефекта в направлении луча н свойствами вещества, находящегося в полости дефекта. Отражение от реальных дефектов всегда имеет диффузный характер (рассеянное отражение, рис. 6.5, б). Ширина трещины для ее выявления ультразвуком должна быть более 1 мкм. Если полость трещины заполнена керосином или минеральным маслом, то отражательная способность ее снижается. Наибольшую энергию отражают дефекты, расположенные перпендикулярно к ультразвуковому лучу.

И. ч^рпфеоенция ультразвуковых волн. При непрерывном излучении улыра…в волны могут накладываться одна на другую. В случае наложения двух близких по частоте волн, например падающей (зондирующей) и отраженной, возникает явление интерференции — усиление колебаний в одних точках и ослабление их в других.

В результате наложения двух встречных волн с одинаковой амплитудой, например падающей и бегущей навстречу ей отраженной, возникает так называемая стоячая волна. Характерным для этой волны является наличие неподвижных точек, так называемых узлов и пучностей. Расстояние между соседними узлами или пучностями в стоячей волне равно Х/2.

При распространении УЗК в металле с крупнозернистой структурой возможно многократное отражение ультразвуковых волн от границ зерен, т. е. возможна так называемая ст рук-

турная реверберация, а при распространении в деталях небольших габаритов — многократное отражение от граней деталей (объемная — Tt?1 в є р б е р а ц и я). Эти волны, попадая на излучатель, могу^кать реверберационные сигналы-помехи.

§ 6.5. Методы акустической дефектоскопии

В условиях эксплуатации авиационной техники, как указывалось, применяют три метода акустической дефектоскопии. .

|

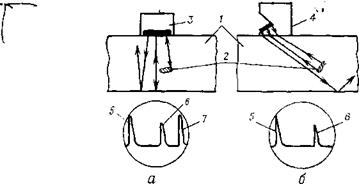

Рис. 6.6. Схема прозвучивания эхо-импульсным методом с применением прямого (а) и наклонного (б) искателей: 1 — деталь; 2 — дефект; 3 и 4 — прямой и наклонный искатели; 5 — начальный сигнал; 6 — эхо-сигнал от дефекта; 7 — донный сигнал |

Эхо-импульсный метод наиболее распространен. Он основан на регистрации отраженной от поверхности несплошности материала (трещин, коррозии, раковин и т. д.) или других отражателей ультразвуковой волны. Для излучения и приема ультразвуковой волны при этом методе чаще используя^ один излучатель, выполняющий функции излучения и приема УЗК (совмещенная схема включения). Индикатором эхо-сигналов импульсного дефектоскопа в основном служат электронно-лучевые трубки (ЭЛТ); могут быть дополнительные оптические или звуковые индикаторы. Эхо-сигналы на экране ЭЛТ видны в виде вертикальных всплесков (пиков) развертки электронного луча (рис. 6.6). Амплитуда эхо-сигнала зависит от отраженной энергии УЗК.

‘•Чувствительность эх о-импульс ного метода определяется минимальной площадью дефектов, надежно выявляемых в деталях. | Она зависит от однородности н зернистости материала детали, характера дефекта, соотношения длины волны и размера дефекта, глубины его залегания, шероховатости поверхности, затухания УЗК в материале детали, акустических свойств покрытия и среды, контактирующей с деталью, качества акустического контакта искателя с деталью, температуры, при которой ведется контроль, и основных параметров дефектоскопа (частоты колебаний, мощности и длительности импульсов, конструкции искателей). При контроле кромок лопаток поверхностными волнами на частоте

|

Рис. 6.7. Схема прозвучав. ін-ия теневым («) и зеркаль* по-тенсзым (б) методами: |

1 и 2 — щ.’іучаюшт’і и приемный искатели; 3 — дефект; 4~

эхо-сигнал (В1!Д развертки) на а"Ранс ЭЛТ при отсутствии де-

фекта; 5 — эхо-сигнал (вид [).. ртки) на экране ЭЛТ при на-

личии кру /о дефекта

2,5 МГц наименьшая площадь выявляемых дефектов составляет 0,06 мм2, а при контроле стальных деталей продольными волнами на той же частоте — 1 мм2. В обоих случаях дефект удален от искателя на одинаковое расстояние (100 мм).

Теневой метод используют для контроля деталей несложной формы и небольшой толщины (листового проката, труб, профилей и др.). При контроле этим методом с одной стороны детали в материал посылают непрерывную или импульсную ультразвуковую волну, а с противоположной ее стороны регистрируют прошедшую волну (рис. 6.7, а). Если при перемещении искателя на пути УЗК встретится дефект, то в зависимости от его размера и вида ультразвуковые волны полностью или частично отразятся от него (например, от трещины) или погасятся (пористостью металла). О наличии дефекта судят по полному исчезновению эхо-сигнала 4 или по значительному уменьшению его амплитуды.

Разновидностью теневого метода является зеркально-теневой (или эхо-теневой) метод (рис. 6.7,6). При контроле этим методом излучающий 1 и приемный 2 искатели размещают с одной стороны детали на некотором расстоянии один от другого (оно зависит от толщины детали). Ультразвук от излучателя распространяется по металлу и, отразившись от противоположной стороны детали, воспринимается приемным искателем. Эхо-сигнал 4, появившийся на экране ЭЛТ, характеризует хорошее качество металла и отсутствие дефектов в контролируемом месте детали.

Если же на пути ультразвука находится дефект, то эхо-сигнал 4 сильно уменьшается пли исчезает, как и в предыдущем случае.

|

|

Основным недостатком теневых методов но сравнению с эхоимпульсным является низкая чувствительность, которая в большей мере, чем при контроле эхо-импульсным методом, зависит

от расстояния между дефектом и искателем, отношения площади дефекта к размерам ультразвукового поля в сечении, а также от коэффициента затухания УЗК.. Кроме того, на уменьшение амплитуды сигналов, по которым определяют дефекты, могут оказывать влияние такие факторы, как отсутствие контактной смазки, перекос искателя, неплотное прилегание его из-за шероховатости или кривизны поверхности детали и т. д. Поэтому в случае уменьшения величины сигнала контроль соответствующего участка детали повторяют несколько раз, строго следя за режимами контроля.

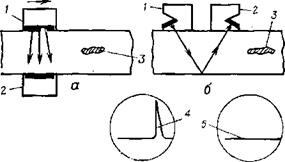

Импедансный метод основан на фиксировании дефекта по изменению амплитуды силы реакции (амплитудный вариант) или по сдвигу фазы силы реакции {фазовый вариант) контролируемого изделия на датчик. Датчиком является стержень, совершающий продольные колебания (рис. 6.8). Метод применяют для выявления дефектов в клеевых и паяных соединениях многослойных конструкций и расслоений в изделиях из слоистых пластиков. Контроль проводят при доступе к изделию с одной стороны.

При контроле этим методом в многослойном изделии возбуждают изгибные колебания звукового диапазона. На участке

изделия без дефекта (рис. 6.8, а) вся многослойная конструкция колеблется как единое целое и сила реакции F изделия на стержень, определяемая в основном жесткостью изделия, имеет значительную величину. В случае расположения стержня над дефектом 5 (иепроклеем или нспропаем, рис. 6.8, б) из гиб и ые колебания возбуждаются только в наружном слое (обшивке). Поскольку жесткость обшивки существенно меньше жесткости всей конструкции, то сила реакции F уменьшается. Изменение амплитуды или фазы силы реакции фиксируется индикатором импедансного дефектоскопа. Увеличение толщины обшивки, уменьшение отношения жесткости конструкции к жесткости обшивки, увеличение шероховатости н кривизны поверхности изделия приводят к снижению чувствительности метода.

График зависимости минимального диаметра дефекта, выявляемого импедансным методом, от толщины обшивки, соединенной со сплошным металлическим внутренним элементом, показан на рис. 6.9.